|

厳選した天草にこだわり、国内産天草をはじめ外国産天草を

原料とし、山岡町特産細寒天を製造しております。

一釜一回分の使用天草は乾燥重量にして、 260kgから280kg使用します。

天草の産地・特徴

|

ゼリー強度が出る天草

|

粘り・糊分の出る天草

|

| 蒲江天草(大分県) |

淡路天草(兵庫県)

|

| 和歌山天草(和歌山県) |

愛媛天草(愛媛県)

|

| サル草(高知県) |

房洲天草(千葉県) |

| モロッコ *1 |

知多天草(愛知県) |

| アフリカ *1 |

伊豆天草(静岡県) |

| |

徳島天草(徳島県) |

| |

長崎天草(長崎県) |

| |

三重天草(三重県) |

| |

インドネシア |

| |

済州島(韓国) |

『粘り・糊分がある天草のみを煮熟すると、

糊分が多すぎ、ろ過がしにくくなります。

その為、当社は強度が出る天草とブレンドしています。

また、多品種の原材料をブレンドする事により品質が

安定し、癖の無い寒天が出来ればと思っています。』

*1 輸入天草の配合比率が多い場合、強度は上がるものの、

粘度は低下すると考えられます。

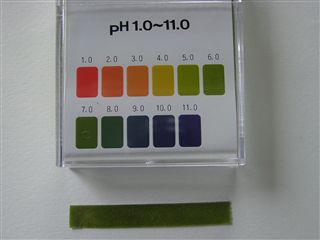

工程 1. 配合した天草の塩分・貝殻・土砂などを除くため、

水槽に水を入れ約20時間水浸させます(PH 7〜 PH 8)。

*当工場では、水浸時と洗浄時に使用する水は、山岡町の自然に

囲まれた地下100m(PH 6 〜 PH8 )から汲みあげた

地下水を使用しています。

工程 2. 洗浄機(プール式洗浄装置)に天草を移し入れ、約1時間洗います

(洗浄後 PH 5 〜 PH 8)。

*工程1・2が大切です。浸水させる時間が短い・よく洗われていないことで、

天草に含まれるアクなどが残り、煮熟後に濾過されたところてんは、

黒みがかかり、出来上がる細寒天に影響します。

工程 3. 釜に水道水(PH5 〜 PH7)を入れ(約4t)一度お昼前に

沸騰させておきます。

夕方、再度釜を沸騰させ、洗浄をした天草を釜に投入し、

約1時間炊き込みます。その後、火を止め約13時間、

釜の中でじっくり寝かします。

※炊き込み不足・炊き過ぎによる吹きこぼれ等、

集中力・経験が必要とされ、この作業で寒天の

強度・粘度・融点に影響し、寒天作りで最も重要な作業です。

※煮熟時に天草の外皮を壊し抽出を容易にする為に硫酸を

添加しますが、原料の天草は、付着又は含有されるカル

シュウム等のアルカリ成分が中和され、次の濾過工程で

分離され天草濾宰中に吸収されて大部分は濾別されます。

更に干場で数日間繰り返される、凍結・融解・乾燥の

過程で流下・除去され製品には残留しなくなります。

工程 4-1 濾過袋に汲み出し、押しぶた・石をのせ搾り出します。

約4時間後、地下タンク(台舟(だいふね))に天草を

煮て抽出された液体(主にアガロースとアガロペクチン)

が溜まります。

※濾過袋に残った天草カスは肥料(田畑・山林など)となります。

また、豚の餌に寒天カスを混ぜ、豚に与える事で肉質が良くなり、

「寒天豚 (かんてんトン)」のネーミングで販売されています。

寒天カスにはミネラル等が含まれている為、他に鶏など

動物の餌としても使われています。

◎ アガロース・・・ゲル化(高い粘性を持ち、流動性を失い、

系全体としては固体状になったもの)しや

すい中性多糖。寒天の強度にかかわる。

◎ アガロペクチン・・・寒天の成分である多糖の一つ、

アガロースと同様である。アガロースに

少量の硫酸とピルビン酸が結合したも

ので、寒天の弾力性にかかわる。

*天草カスです。トラックに乗せ田畑に散布します。

この時点で細寒天の大まかな強度が推測されます。

濾過袋から出す際、原形を留めない天草カスの場合は、

当社では強度が480gc以上と推測できます。

工程 4-2 替え越し作業→ポンプを使い凝固舟(小舟)に寒天液を

移し入れ、室温で18〜20時間静置して固めます。

※凝固舟 → プラスティック製(38×89×15cm・容積50L)

☆ ゼリー強度の一定化について

濾過された寒天溶液は、時間が経つにつれ、下層部に強度が

高い・上層部に強度が低い、寒天溶液となる傾向があります。

寒天溶液を、当社では下層部から、ポンプで凝固舟に

汲み上げる為、最初の凝固舟の強度は高く、最後の凝固舟の

強度は低くなる傾向がありました。

汲み上げる間際に、「かき混ぜれば?」と提案がありましたが。

旧工場では、粗固(ぞこ→粗悪な沈殿物)が出る事により、

かき混ぜる事で粗固が全体に拡散してしまい。かき混ぜると

いう行為が、出来ませんでした。

しかし、新工場において、地下タンクと絞り枠をステンレスに

変えたところ、『粗固』が極少量となり、寒天液をかき混ぜた後、

凝固舟に移し入れる事が出来る様になりました。

これで課題とされていた、強度の一定化が出来るのでは

ないかと思っています。

工程 5. 翌朝、凝固したところてんを、28本の角柱に裁断し。このまま屋外の

干場へ運びます。

(下の写真は、切断に使用する道具です。)

工程 6. 天突き作業→よしずの上へ羊かん状に切ったところてんを

天筒で突出し、手で同じ厚みとなるよう広げます。

※天候状態により、一度も凍結されていないところてんは、

ハナ焼け・黄ばみの原因となるため、シートで対策を施したり

こまめに水をかけ、良質な細寒天が出来上がるよう心がけています。

ハナ焼け→ところてんの状態で日差し又は風で

水分が飛ばされ、細寒天の1本1本の

先が飴状になる事。

使用の際、かたまった箇所は

溶けにくい寒天となってしまいます。

*外気を利用して、凍らす事が容易では無いときには、

冷凍機を利用し凍結させます。

ここ数年、”暖冬傾向”が顕著に表れています。

その為、冬場でも冷凍機を使用しなければ良い細寒天が出来ない

気候になっていると感じております。

天候状態(夜は冷え込みが弱く、日中は晴れ・気温が高い)よっては、

ところてんが傷んでしまう為、手作業で時間をかけ、冷凍庫(‐25℃〜-35℃)

に運び入れます。

≪製造工程7−9≫

|